Han pasado más de 10 años desde la Feria Wheel Bikes en Tucson, AZ primero compartido con nosotros sus pruebas independientes de barra y potencia, pero han vuelto a hacerlo, midiendo la rigidez real en una nueva generación de 15 potencias modernas para bicicletas de carretera y gravel. ¿Qué prefieres?: el peso más ligero, la máxima rigidez, la mayor relación rigidez:peso, o tal vez algún término medio que no te cueste gastar mucho dinero. Fair Wheel realiza las pruebas para que todos podamos tomar decisiones de compra más informadas.

Fair Wheel Bikes prueba la rigidez real de la potencia de las bicicletas de carretera y gravel

Entonces, ¿por qué Fair Wheel desempolvó su banco de pruebas? Hablamos con Jason Woznick, jefe del taller desde hace mucho tiempo, y él simplemente dijo que “ha pasado aproximadamente una década desde que hicimos pruebas…. [and] Queríamos volver a probar barras, potencias y bielas y ver cómo han cambiado las cosas”.

Nos suena bien.

Conozco personalmente a Fair Wheel desde aproximadamente 2001. Fue entonces cuando un amigo que había trabajado allí antes de mudarse a la costa este me presentó por primera vez la tienda y sus métodos para ganar peso. Y luego, poco después, me dirigí a encontrarlos en Tucson en persona cuando viajaba para correr las 24 Horas en Old Pueblo. Fair Wheel Bikes ha atendido tanto a los locales que buscan un servicio confiable como a los nerds de las bicicletas de todas partes que buscan los componentes más exóticos y algunas de las bicicletas más livianas del mundo.

Aunque no llegamos a eso entonces, Fair Wheel celebró recientemente su 50 aniversario el año pasado actualizando sus pruebas de rigidez del manillar y las bielas de carretera con algunos de los mejores y más recientes modelos modernos. Puedes comprobar eso Prueba de manivela en carretera de mayo de 2023 aquí o su actualizado Prueba de barra de carretera de noviembre de 2023 aquí.

Pero ahora volvamos a los orígenes.

¿Por qué confiamos en las pruebas de componentes independientes de Fair Wheel Bike?

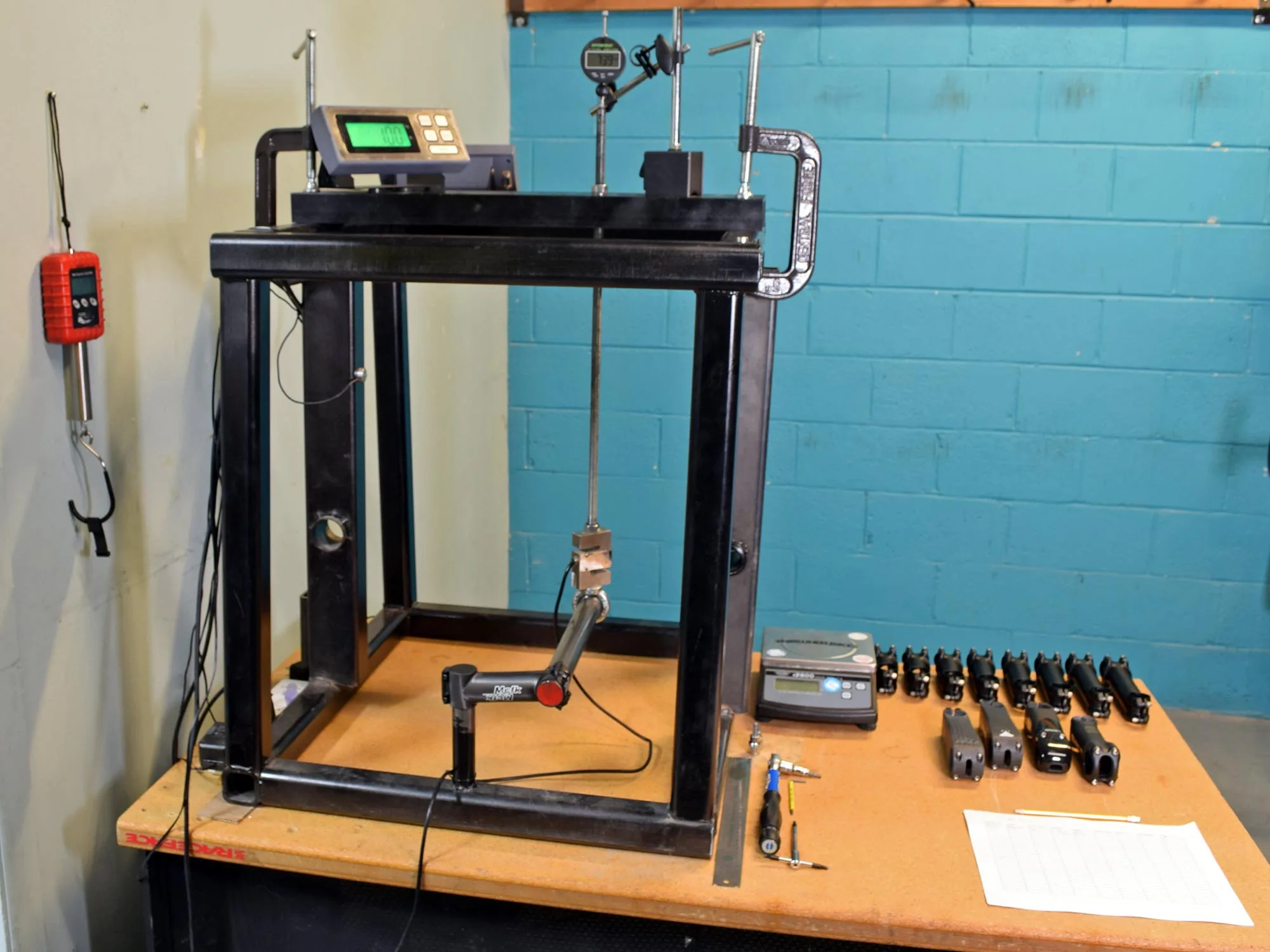

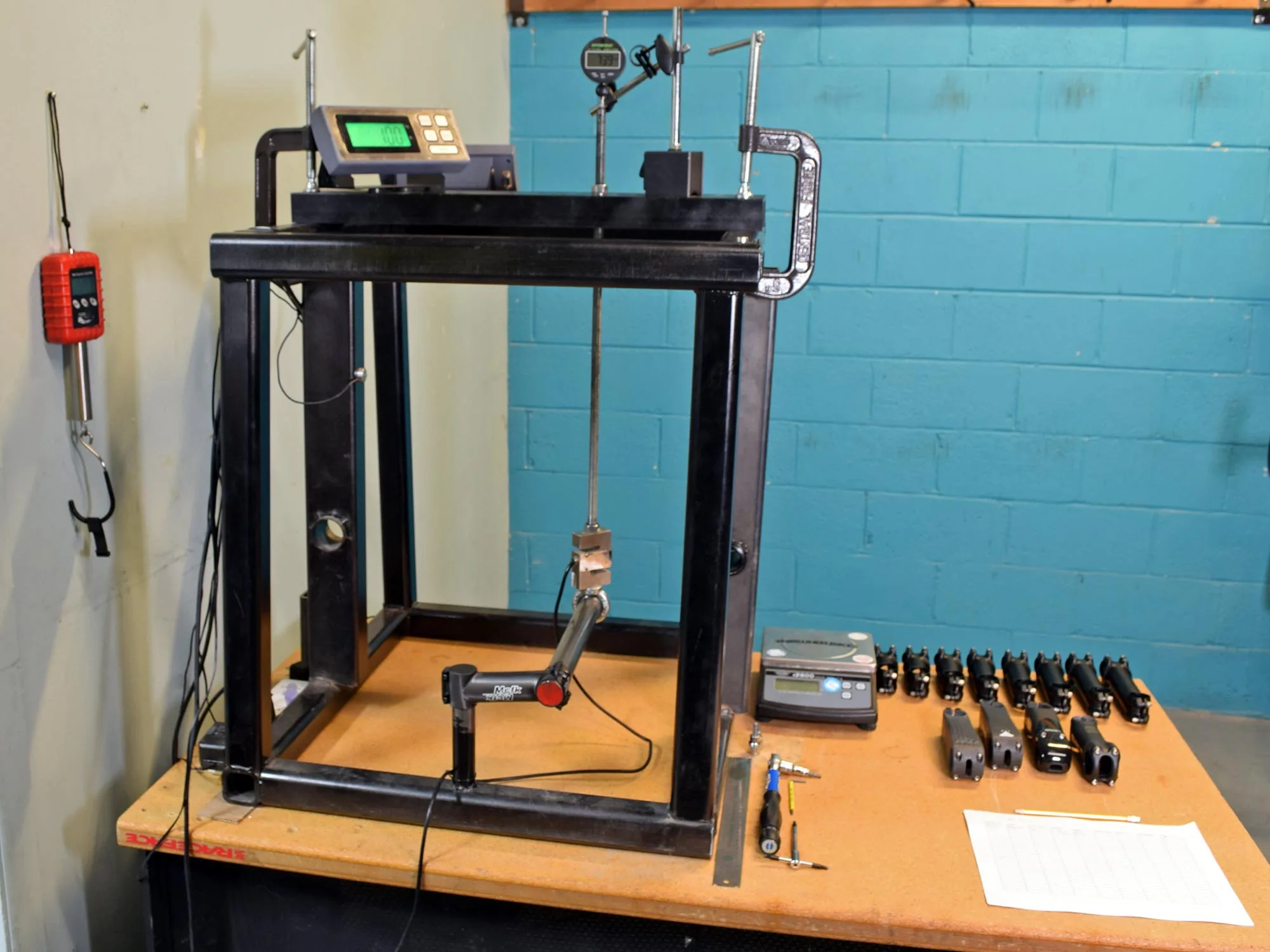

La belleza de los componentes de prueba de Fair Wheel Bikes es triple. Primero, han existido durante más de medio siglo y mantuvieron el mismo equipo de prueba en la parte trasera del taller esperando. En segundo lugar, son súper analíticos pero prácticos, por lo que mantienen sus pruebas simples y utilizan exactamente el mismo protocolo de prueba que cuando comenzaron a probar los componentes.

Y por último, son una especie de nerds. Bien, definitivamente compañeros nerds de las bicicletas… nuestro tipo favorito.

Echa un vistazo a sus pruebas de vástago originales de 2014, aquí.

Metodología de prueba de deflexión del vástago

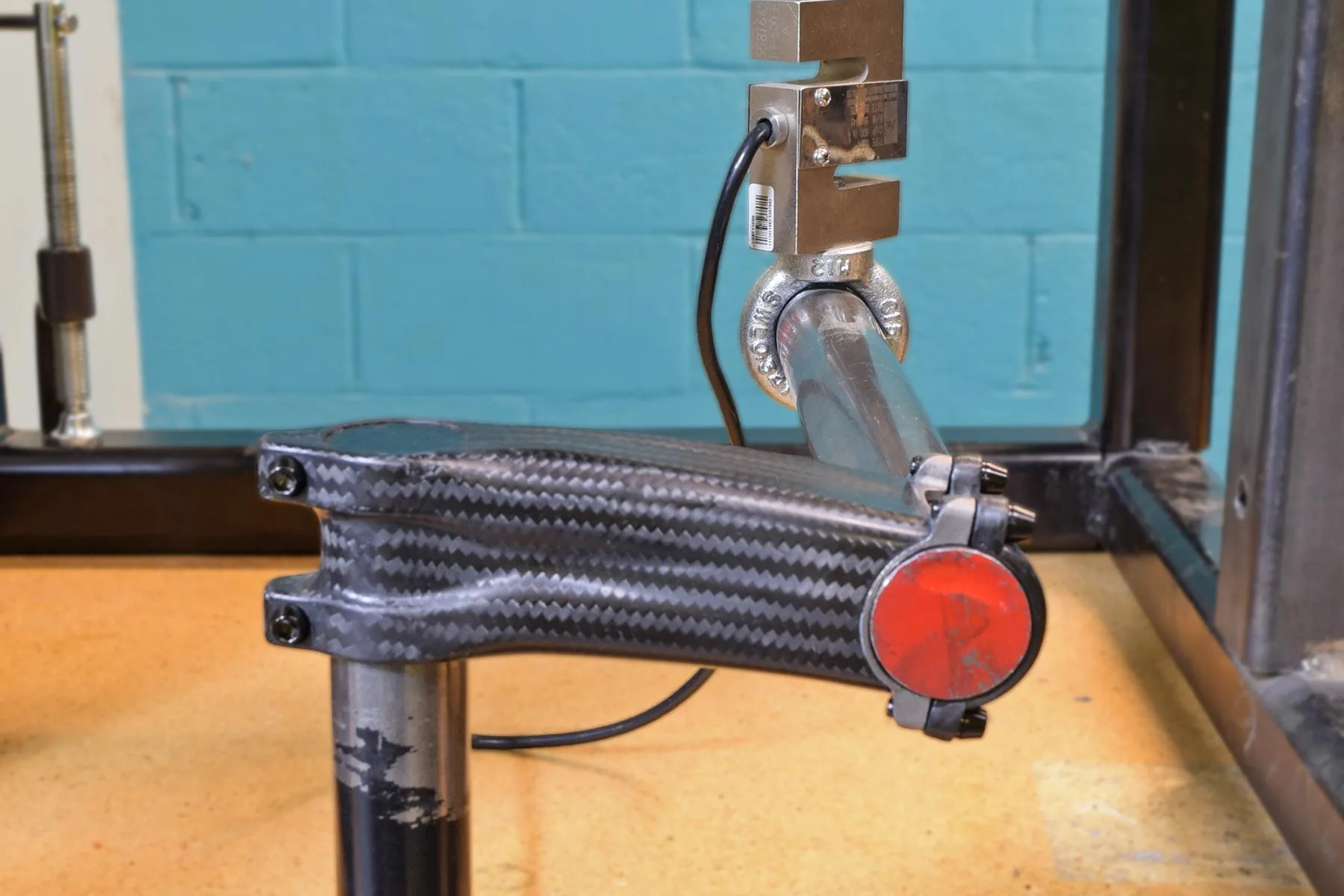

Su prueba de rigidez del vástago simplemente mide la deflexión del vástago: cuánto se dobla un vástago bajo una carga repetible. Una vez más, Fair Wheel trajo de vuelta a su “ingeniero favorito” Jason Krantz para realizar las pruebas. Ahora es ingeniero mecánico en una empresa global que desarrolla equipos de prueba y medición. Pero también trabajó en la industria del ciclismo a lo largo de su carrera, por ejemplo diseñando bicicletas en Titus y compartiendo nuestro enfoque periodístico en Bicycle Retailer y Industry News allá por los años 90.

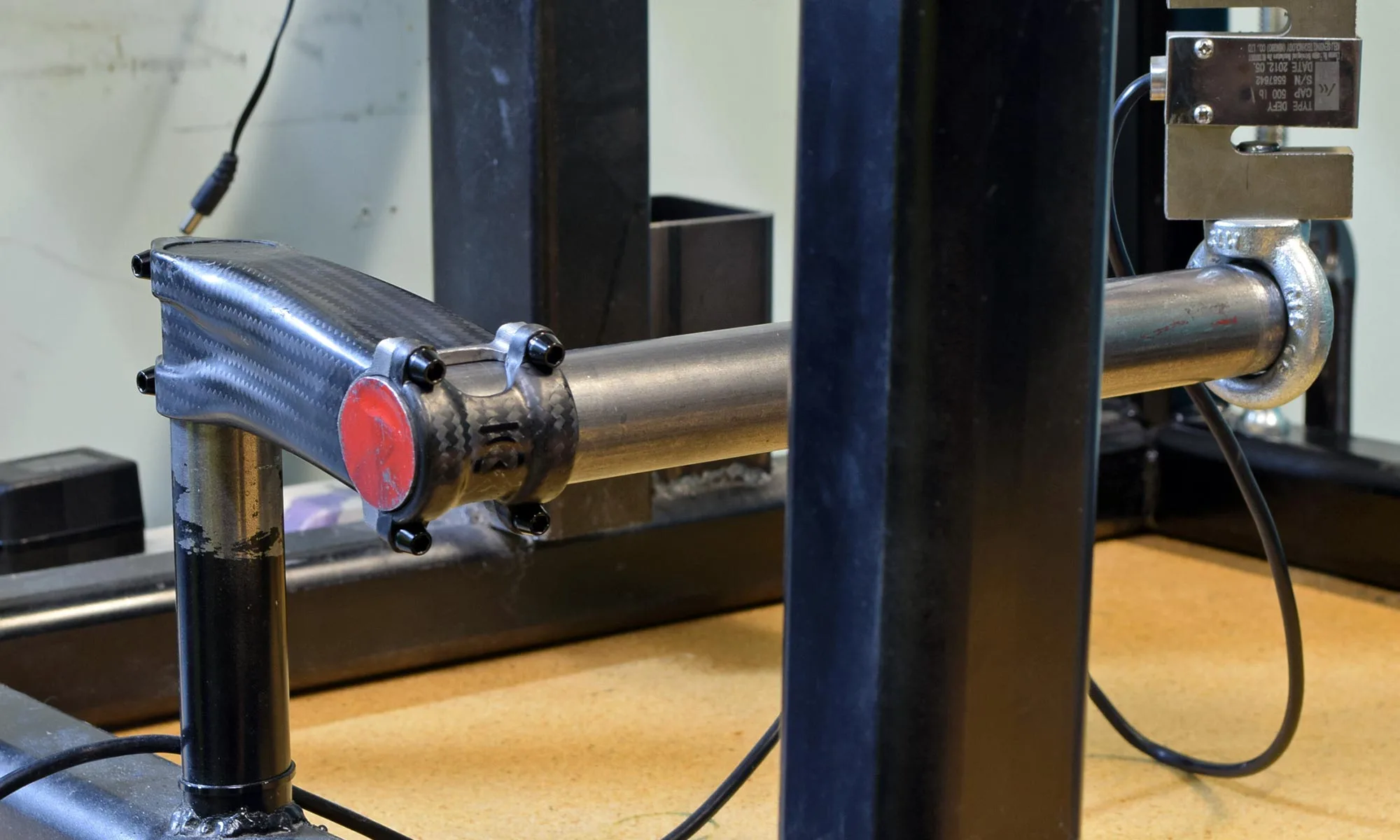

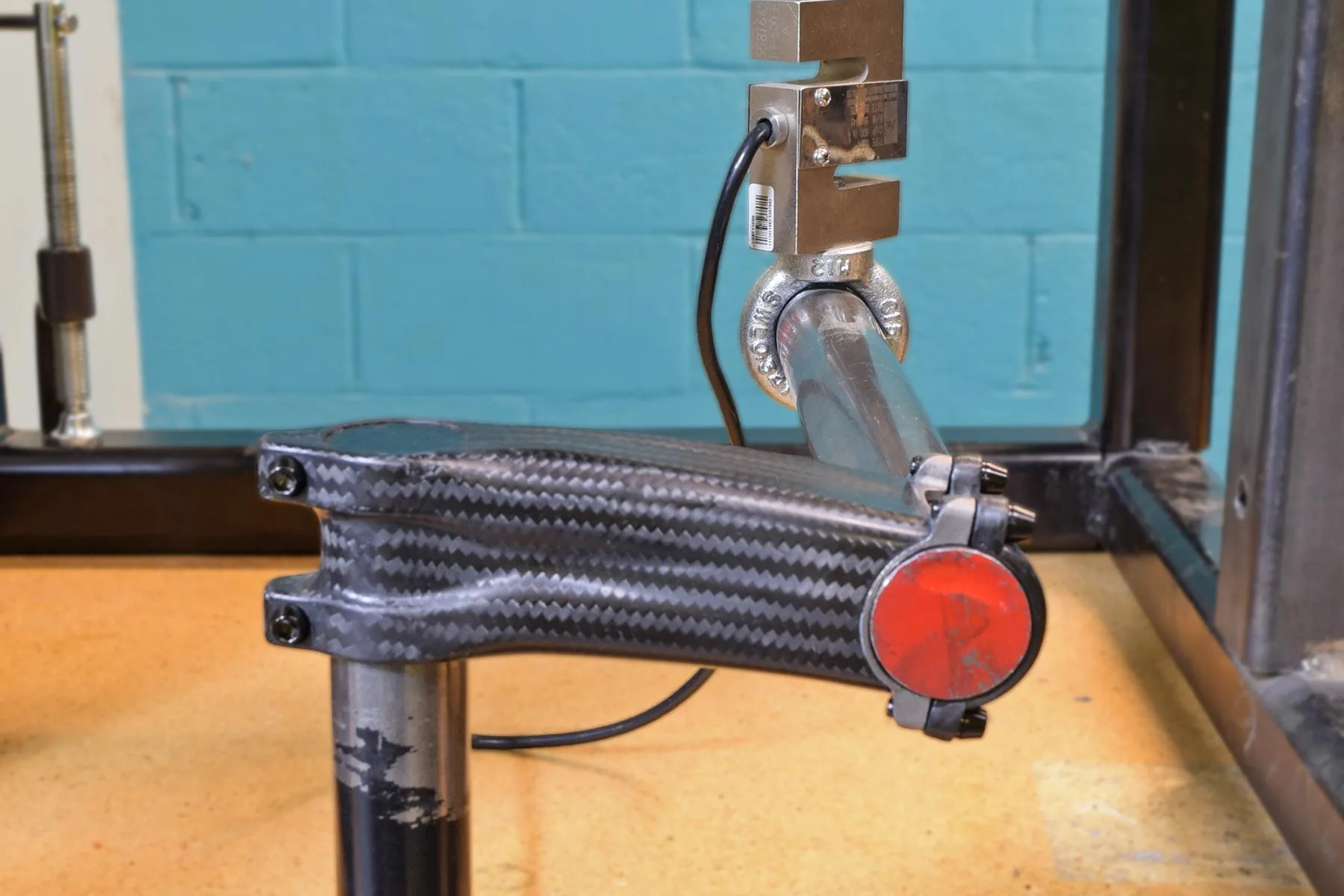

El protocolo de prueba de deflexión del vástago que desarrolló fija el vástago en un marco rígido y luego aplica una carga uniforme de 100 lb (~45 kg) a 10 ″ (~25 cm) de distancia de la línea central del vástago. La prueba simula una aproximación razonable de la fuerza cuando un ciclista corre, tirando de la barra (arriba por un lado, abajo por el otro) mientras intenta pedalear lo más fuerte posible. Pero la fuerza/carga/peso exacta no importa realmente, ya que la deflexión es lineal y están comparando todos los vástagos con las mismas fuerzas.

Fair Wheel ha intentado minimizar las variables tanto como sea posible. Su metodología dice que todas las potencias deben tener 110 mm de largo y -6° de elevación, con una abrazadera de dirección de 1,125 ″ y una abrazadera de barra de 31,8 mm. Pero algunas potencias probadas no estaban disponibles en ese tamaño exacto, por lo que hay una variabilidad de +1° en el ángulo y una variabilidad de -5 mm para solo dos potencias (Pro Vibe Sprint Carbon de 105 mm y Syntace F119). Pero explican por qué eso puede o no importar.

¿Qué es la rigidez?

Algo así como un descargo de responsabilidad… ni Fair Wheel ni nosotros en Bikerumor necesariamente decimos que una mayor rigidez en realidad significa una mejor potencia.

¿Quizás a algunos ciclistas más ligeros o incluso todoterreno y gravel les gustaría un poco de cumplimiento en su potencia?

Y la prueba Fair Wheel ni siquiera toca la posible amortiguación de vibraciones que algunos materiales pueden proporcionar, independientemente de la rigidez.

Pero si busca rigidez en la cabina para reducir la pérdida de energía o mejorar el rendimiento del manejo, la rigidez de la potencia es sin duda un buen punto de partida en las comparaciones. Por eso, estamos muy entusiasmados de que Fair Wheel esté ahí analizando estos números para que todos los vean.

Desplácese hasta el final de este artículo si desea leer la descripción detallada de Fair Wheel.

Resultados de las pruebas de rigidez de la potencia de la rueda de la Feria 2024

Los 5 más rígidos

- FSA SL-K con una deflexión de solo 3,7 mm, fabricado en aluminio 2014 con pernos de acero

- Prototipo de Ti mecanizado FWB con una desviación de solo 3,7 mm, fabricado en titanio con pernos de titanio

- Ritchey Superlogic C260 con una deflexión de solo 3,7 mm, fabricado en aluminio 2024 con pernos de acero

- ENVE Carbono con una deflexión de solo 4,2 mm, hecho de carbono con pernos de titanio

- Uno sigilo con una deflexión de solo 4,5 mm, fabricado en aluminio 2024 con pernos de acero inoxidable

Los 5 más ligeros

- Hipertallo extralite a 82,5 g de aluminio 7075 con pernos de titanio

- Tibia a 91 g de carbono con tornillos de titanio

- Carbono MCFK a 92,3 g de carbono con tornillos de titanio

- Schmolke TLO (ICR) a 94,5 g de carbono con tornillos de titanio

- Uno sigilo a 104,7 g de aluminio con pernos de acero inoxidable

Los 5 mejores ratios de rigidez: peso

- Hipertallo extralite con una desviación de 5,6 mm a 82,5 g para una relación S/W de 2,16

- Uno sigilo con una desviación de 4,5 mm a 104,7 g para una relación S/W de 2,12

- Ritchey WCS C260 con una desviación de 4,7 mm a 108,1 g para una relación S/W de 1,97

- Ritchey Superlogic C260 con una desviación de 4,1 mm a 128 g para una relación de 1,91 S/W

- FSA SL-K con una desviación de 3,7 mm a 144 g para una relación S/W de 1,88

Datos completos de la prueba de 2024

| fabricante | modelo | Cambiar promedio (mm) |

Peso (gramo) |

SUDOESTE | provenir material |

tornillo material |

ángulo (grado) |

|---|---|---|---|---|---|---|---|

| Björn | prototipo | 5 | 110,9 | 1.8 | Carbono/Ti | Titanio | 6° |

| ENVE | Carbón | 4.2 | 131 | 1,82 | Carbón | Titanio | 6° |

| ENVE | Aero Road en ruta | 4.8 | 177 | 1.18 | Carbón | Titanio | 7° |

| ENVE | Carretera aérea | 5 | 170 | 1.18 | Carbón | Titanio | 7° |

| extralite | hipertallo | 5.6 | 82,5 | 2.16 | aleación 7075 | Titanio | 6° |

| FSA | SL-K | 3.7 | 144 | 1,88 | aleación 2014 | Acero | 6° |

| FWB Ti | prototipo mecanizado | 3.7 | 149,2 | 1.81 | Titanio | Titanio | 7° |

| FWB Ti | prototipo soldado | 4.9 | 139.2 | 1.47 | Titanio | Titanio | 7° |

| MCFK | Carbón | 6.8 | 92.3 | 1,59 | Carbón | Titanio | 6° |

| Ritchey | Superlógico C260 | 4.1 | 128 | 1.91 | Carbón | Acero | 6° |

| Ritchey | WCS C260 | 4.7 | 108.1 | 1,97 | aleación 7050 | Acero | 6° |

| Schmolke | OTL (RCI) | 5.8 | 94,5 | 1,82 | Carbón | Titanio | 6° |

| THM | Tibia | 6.1 | 91 | 1.8 | Carbón | Titanio | 6° |

| Uno sigilo | 110 | 4.5 | 104,7 | 2.12 | aleación 7050 | Inoxidable | 7° |

| Uno sigilo | 110 | 4.5 | 117 | 1.9 | aleación 7050 | Inoxidable | 7° |

Datos de prueba combinados de 2014 y 2024

| fabricante | modelo | año de prueba | Cambiar promedio (mm) |

Peso (gramo) |

SUDOESTE | provenir material |

tornillo material |

ángulo (grado) |

|---|---|---|---|---|---|---|---|---|

| 3T | Equipo Arx | 2014 | 3.8 | 129,4 | 2.03 | aleación 7075 | Titanio | 6° |

| Björn | prototipo | 2024 | 5 | 110,9 | 1.8 | Carbono/Ti | Titanio | 6° |

| Bontrager | XXX | 2014 | 4.59 | 129,8 | 1,68 | Carbón | Acero | 7° |

| tecnología de control | Ti-Manía | 2014 | 4.01 | 132.1 | 1,89 | Titanio | Titanio | 5° |

| ENVE | Carbón | 2024 | 4.2 | 131 | 1,82 | Carbón | Titanio | 6° |

| ENVE | Aero Road en ruta | 2024 | 4.8 | 177 | 1.18 | Carbón | Titanio | 7° |

| ENVE | Carretera aérea | 2024 | 5 | 170 | 1.18 | Carbón | Titanio | 7° |

| ENVE | Carbón | 2014 | 4 | 120.1 | 2.07 | Carbón | Titanio | 6° |

| extralite | hipertallo | 2024 | 5.6 | 82,5 | 2.16 | aleación 7075 | Titanio | 6° |

| extralite | hipertallo | 2014 | 5.76 | 81,4 | 2.29 | aleación 7075 | Titanio | 6° |

| extralite | Carretera OC | 2014 | 5.26 | 87,7 | 2.25 | aleación 7075 | Titanio | 8° |

| Lejos y cerca | T1 | 2014 | 3.92 | 144 | 1,77 | aleación 6061 | Acero | 6° |

| FSA | SL-K | 2024 | 3.7 | 144 | 1,88 | aleación 2014 | Acero | 6° |

| FSA | SL-K | 2014 | 3.78 | 167,2 | 1,58 | aleación 2014 | Acero | 6° |

| FWB Ti | prototipo mecanizado | 2024 | 3.7 | 149,2 | 1.81 | Titanio | Titanio | 7° |

| FWB Ti | prototipo soldado | 2024 | 4.9 | 139.2 | 1.47 | Titanio | Titanio | 7° |

| KCNC | Flecha | 2014 | 4.28 | 138,6 | 1,68 | aleación 7050 | Titanio | 7° |

| KCNC | paseo en avión | 2014 | 4.55 | 127,3 | 1,72 | aleación 6061 | Acero | 5° |

| MCFK | Carbón | 2024 | 6.8 | 92.3 | 1,59 | Carbón | Titanio | 6° |

| mcfk | Carbón | 2014 | 6.74 | 88,6 | 2.39 | Carbón | Titanio | 6° |

| Nuevo último | evo | 2014 | 5.3 | 110,8 | 1.7 | aleación 7050 | Titanio | 6° |

| Pro | Vibrador 7S | 2014 | 4.06 | 137,3 | 1,79 | aleación 7075 | Acero | 10° |

| Pro | Vibrador Carbono | 2014 | 5.24 | 138,4 | 1.38 | Carbono/7075 | Titanio | 10° |

| Pro | Vibrador Sprint Carbono (105mm) | 2014 | 2.69 | 199,4 | 1,87 | Carbón | Acero | 10° |

| Pro | Vibrador Pista Carbono | 2014 | 2.73 | 186,9 | 1,96 | Carbón | Acero | 10° |

| Pro | XCR | 2014 | 5.38 | 117,6 | 1,58 | aleación 7075 | Acero | 5° |

| cara de carrera | Turbina | 2014 | 4.38 | 144 | 1,59 | aleación 7075 | Acero | 6° |

| Ritchey | WCS C260 | 2024 | 4.7 | 108.1 | 1,97 | aleación 7050 | Acero | 6° |

| Ritchey | Superlógico C260 | 2024 | 4.1 | 128 | 1.91 | Carbón | Acero | 6° |

| Ritchey | 260 | 2014 | 4.81 | 113,5 | 1,83 | aleación 7075 | Acero | 6° |

| Ritchey | 260 carbono | 2014 | 4.67 | 128 | 1,67 | Carbón | Acero | 6° |

| Ritchey | Carbono de 4 ejes | 2014 | 5.73 | 120.2 | 1,45 | Carbono/7075 | Titanio | 6° |

| Schmolke | OTL (RCI) | 2024 | 5.8 | 94,5 | 1,82 | Carbón | Titanio | 6° |

| sintáctica | F119 (105 mm) | 2014 | 4.55 | 132.2 | 1,66 | aleación 7075 | Acero | 6° |

| THM | Tibia | 2024 | 6.1 | 91 | 1.8 | Carbón | Titanio | 6° |

| tomson | X2 | 2014 | 4.2 | 146,8 | 1,62 | aleación 7000 | Acero | 10° |

| tomson | X4 | 2014 | 3.41 | 168,2 | 1.74 | aleación 7000 | Acero | 10° |

| Melodía | 4 | 2014 | 4.47 | 109.4 | 2.04 | aleación 7075 | Titanio | 8° |

| Uno sigilo | 110 | 2024 | 4.5 | 104,7 | 2.12 | aleación 7050 | Inoxidable | 7° |

| Uno sigilo | 110 | 2024 | 4.5 | 117 | 1.9 | aleación 7050 | Inoxidable | 7° |

Contenido adicional de rigidez del vástago

Citando nuevamente a Woznick: “Si has llegado hasta aquí, probablemente estés bastante interesado en el tema en general. Para obtener contenido adicional, decidimos realizar una prueba del mismo vástago en 8 longitudes diferentes. Quizás se sorprenda de lo predecibles que son realmente las diferencias en los resultados.“

| modelo | longitud probado |

Cambiar promedio (mm) |

Peso (gramo) |

SUDOESTE |

|---|---|---|---|---|

| Uno sigilo | 60 | 2.91 | 90 | 3.81 |

| Uno sigilo | 70 | 3.21 | 94 | 3.31 |

| Uno sigilo | 80 | 3.59 | 98 | 2.84 |

| Uno sigilo | 90 | 3.91 | 105.2 | 2.43 |

| Uno sigilo | 100 | 4.22 | 109,5 | 2.16 |

| Uno sigilo | 110 | 4.55 | 115,8 | 1,89 |

| Uno sigilo | 120 | 4,88 | 119 | 1,72 |

| Uno sigilo | 130 | 5.1 | 124,5 | 1,57 |

Conclusiones de My Bikerumor de las pruebas de potencia de Fair Wheel

Mi primera impresión al observar los nuevos datos y compararlos con los antiguos fue que, en promedio, las potencias nuevas son un 7,1 % más ligeras pero un 8,9 % menos rígidas, lo que les da una disminución media del 2,7 % en rigidez:peso. Fair Wheel aclaró un poco que probablemente no podamos comparar tan fácilmente las cifras generales, ya que la mayoría de las potencias individuales se encontraban en rangos similares. Pero sí notaron que una novedad en las pruebas de 2024 fueron algunos prototipos de potencias de titanio, que son más rígidas, pero también más pesadas, lo que distorsiona un poco los promedios.

Sin embargo, es difícil para mí pasar por alto que ya había 8 potencias en 2014 (de 25) con una deflexión de ~4 mm o menos, mientras que solo 2 eran tan rígidas en el nuevo lote de 2024 (de 15). Considero que esto sugiere que la industria en su conjunto podría no estar esforzándose mucho en hacer que las potencias sean más rígidas, por mucho que estén tratando de mejorar la aerodinámica y la integración.

Por otro lado, si observamos de cerca potencias similares (Ritchey y FSA, por ejemplo, donde hay esencialmente los mismos modelos en 2014 y 2024), parece que las iteraciones más nuevas son un poco más ligeras o un poco más rígidas. Esto encaja con la idea de que los ingenieros de componentes están intentando mejorar progresivamente el rendimiento, incluso en componentes básicos como las potencias.

Comidas para llevar de Fair Wheel

Jason Woznick de Fair Wheel Bikes dijo que ve: “que, como tendencia de la industria, los vástagos se han vuelto desproporcionadamente más pesados que rígidos. Es probable que esto se deba a que los vástagos más modernos se adaptan al cableado interno. Planeamos realizar más pruebas con más vástagos enrutados internamente para confirmar esto un poco más.“

Es de destacar que, aparte de simplemente mirar los números, Fair Wheel también agrega que sus pruebas muestran que los componentes de la carretera “Cuanto más aerodinámica sea una barra o potencia, más dócil será, ya que las superficies planas se desvían más que las redondas.“. Entonces eso también es un poco más de contexto para interpretar sus datos.

Por último, ¡agradezcamos todos a Fair Wheel por hacer el trabajo para ayudarnos a elegir los componentes que queremos en nuestras bicicletas!

Descripción completa de Fair Wheel Bikes de su proceso de prueba de potencia, en sus propias palabras…

Prueba de desviación del vástago:

Una vez más hemos traído de vuelta a nuestro ingeniero favorito, Jason Krantz. Jason es un ingeniero mecánico cuyo trabajo de posgrado se centró en la intersección de materiales compuestos y análisis de elementos finitos. Jason ha trabajado para varias empresas de la industria de la bicicleta y nunca deja de sorprendernos con la profundidad de su conocimiento relacionado con el ciclismo.

Descargo de responsabilidad: Se han incluido muchos datos tipográficos y números en este artículo y nos disculpamos de antemano por cualquier error tipográfico en caso de que ocurra, pero advertimos que existe la posibilidad de que se produzcan errores.

Algunas notas iniciales sobre las pruebas

Método de prueba:

Cada vástago se montó en el dispositivo y las pruebas se realizaron 3 veces y luego se promediaron. Todos los tallos probados medían 11 cm, a excepción de algunos que no están disponibles en esas longitudes. Cada potencia se montó con sus especificaciones de torsión recomendadas y se precargó con 20 libras de fuerza aplicada a 10 pulgadas de la potencia (aproximadamente a mitad de camino entre una barra de carretera y una barra de mtb). Una vez precargado, el equipo se puso a cero y se agregaron otras 100 libras de fuerza y un medición registrada. La medida se tomó en el punto de carga, nuevamente a 10 pulgadas de la línea central del vástago.

Cargas probadas:

Mientras que la carga real no importa porque la respuesta de la estructura es lineal. [That is, a stem with a stiffness of 150-foot pounds per degree will deflect one degree with a torque of 150 foot-pounds and two degrees with a torque of 300 foot-pounds.] Jason seleccionó una carga de 100 libras porque es un buen número redondo y bastante realista con respecto a lo que algunos ciclistas pueden experimentar.

Para un ciclista que corre, digamos que está presionando el pedal izquierdo con 300 lbf (en otras palabras, puede hacer sentadillas con 600 lb). El pedal está aproximadamente a la mitad de distancia de la línea central del cuadro que el manillar, por lo que se necesitaría una fuerza de reacción de 150 libras en la barra derecha para contrarrestar la fuerza del pedaleo. Esto es lo mismo que aplicar 75 lbf hacia arriba en un lado de la barra y 75 lbf hacia abajo en el otro; el momento en el vástago es el mismo.

Normalización de la longitud del vástago:

En teoría, es posible medir un vástago particular de una longitud y extrapolar sus resultados a versiones más largas o más cortas del mismo modelo de vástago. En términos técnicos, esto es “normalizar la longitud del tallo”. Podemos hacer esto porque el desplazamiento torsional es directamente proporcional a la longitud de un tubo de una sección transversal determinada. Es cierto que un buen ingeniero utilizará paredes más delgadas en vástagos más cortos (que experimentan tensiones más bajas) y paredes más gruesas en vástagos más largos (que experimentan tensiones más altas). Aún así, normalizar la longitud dentro de una sola marca y modelo de vástago es válido en una primera aproximación, al menos con vástagos metálicos. Un vástago compuesto es una bestia diferente, porque las capas (también conocidas como programas laminados) pueden variar significativamente con la longitud.

Mientras que el desplazamiento torsional es directamente proporcional a la longitud del vástago, el desplazamiento por flexión es proporcional al cubo de la longitud. Nuestro primer paso en una configuración de prueba de potencia mide el desplazamiento combinado de flexión y torsión, por lo que no sería válido extrapolar a potencias más largas o más cortas, incluso dentro del mismo modelo, al menos si busca valores absolutos.

Si está interesado en valores relativos (por ejemplo, si desea saber si el vástago A es más rígido que el vástago B), estos resultados deberían ser bastante útiles independientemente de la longitud real que pretenda utilizar.

Para esta prueba utilizamos potencias de 11 cm en todos los casos excepto 2 (Pro Vibe Sprint Carbon y Syntace F119) que son ambas de 10,5 cm. Los tallos eran lo suficientemente similares en longitud como para que no normalizáramos ningún tallo en esta prueba, pero en el futuro podemos probar algunos tallos que necesitan normalizarse para una comparación justa.

Relación rigidez-peso:

Esto se calculó usando =((1/avg. defl) / peso) * 1000

Material del perno:

Una pregunta que queríamos responder era si había una diferencia notable entre las potencias con pernos de titanio y de acero. Seleccionamos algunos vástagos al azar y los probamos con pernos de titanio y acero y no encontramos diferencias significativas en la deflexión de los vástagos con un material sobre el otro.

Dirección de montaje:

También queríamos ver si montar una potencia con subida o bajada hacía una diferencia en la desviación. Si bien pudimos medir una diferencia de menos de 0,1 mm con 100 libras, no fue suficiente para decir que existe una diferencia significativa y probablemente estuvo dentro del margen de error de la prueba.

Notas sobre los ángulos del vástago:

Otro elemento que queríamos probar era la diferencia entre tallos similares con diferentes ángulos. Probamos un par de potencias que están disponibles en ángulos de 7 y 17 grados y descubrimos que las potencias de 17 grados se desviaban un promedio de un 7% menos. Los vástagos probados varían de 5 a 10 grados, lo que debería dar como resultado variaciones de deflexión de hasta aproximadamente el 3%, así que téngalo en cuenta al comparar dos vástagos con ángulos diferentes.

Fibra de carbono versus aluminio:

Las potencias de fibra de carbono no ofrecen el ahorro de peso que, por ejemplo, ofrecen las llantas de fibra de carbono. Hay una razón para esto: los vástagos se someten regularmente a esfuerzos de tres maneras: flexión, torsión y corte. En otras palabras, las tensiones en un tallo son casi isotrópicas (uniformes en todas las direcciones). La fibra de carbono es altamente anisotrópica (más rígida/fuerte en una dirección que en las otras). Cuando se intenta acumular carbono anisotrópico para hacer frente a tensiones isotrópicas, se termina con lo que los ingenieros llaman “aluminio negro” o carbono pseudoisotrópico, y un peso muy cercano al de un vástago de aluminio.

Puede que una potencia de carbono tenga otras ventajas; La amortiguación de vibraciones es un tema que a menudo se sitúa en el primer plano del debate. Es cierto que las estructuras compuestas generalmente amortiguan las vibraciones mejor que las metálicas, y un vástago de carbono puede tener beneficios de amortiguación en el mundo real. Una forma de probar la amortiguación del vástago sería conectar un acelerómetro al vástago y luego golpearlo suavemente con un martillo, leyendo los datos del acelerómetro para ver qué tan rápido se disipan las vibraciones. Esta prueba de timbre puede estar en el menú Fair Wheel para un artículo futuro, pero está fuera del alcance de esta prueba.

Materiales mixtos:

Potencias híbridas, una capa de carbono sobre una potencia de aleación. Probamos solo un par de estos, pero a ninguno le fue bien; haremos más pruebas con otros en el futuro para desarrollar aún más nuestras ideas sobre este medio.

Probamos dos potencias similares, una de aleación completa (7s) y otra híbrida (vibe carbon) para ver si las potencias híbridas tenían alguna ventaja. Ambos tienen el mismo peso y las mismas dimensiones con la misma abrazadera de bloqueo tipo rompecabezas. La diferencia es que el Carbon tiene una aleación más fina, reforzada con carbono. La deflexión fue notablemente diferente, la aleación completa era significativamente más rígida que la aleación/carbono.

Para especular sobre por qué las pruebas colocan los vástagos de carbono/aluminio en el extremo flexible del espectro, se podrían considerar dos limitaciones de diseño en competencia. El primero es la corrosión galvánica. Cuando el aluminio y el carbono se tocan, se produce una batería débil. El intercambio de electrones que se produce hará que una pieza de aluminio/carbono falle en poco tiempo. Para evitarlo, los fabricantes utilizan una capa de material aislante. Esta capa suele ser un compuesto de fibra de vidrio/epóxido, pero podría ser simplemente epoxi. Ningún material es tan rígido como el aluminio, por lo que se pierde rigidez de inmediato.

En segundo lugar, el mercado no tolerará una potencia de aluminio recubierta de carbono que sea más cara y más pesada que su contraparte de aluminio simple. Por lo tanto, los fabricantes se ven obligados a utilizar piezas forjadas de aluminio de paredes más delgadas para sus potencias envueltas en carbono que para sus potencias de aluminio rectas. Efectivamente, están reemplazando el aluminio relativamente rígido con fibra de vidrio y/o epoxi relativamente flexibles.

Para empeorar las cosas, algunas potencias de aluminio recubiertas de carbono utilizan un tejido de 0°/90° por razones estéticas. La rigidez de este tejido refleja la temida pseudoisotropía a la que nos referimos anteriormente, y es particularmente dócil en caso de corte, que, en un tallo, determina la rigidez torsional.

El resultado neto es una potencia con apariencia de carbono que tiene la resistencia adecuada pero más flexibilidad (y posiblemente una mejor amortiguación de vibraciones) que una potencia de aluminio “puro”.

Para ser claros, lo anterior es lo que los ingenieros llaman SWAG: una conjetura científica salvaje. Es un primer paso razonable, pero puede haber otros factores en juego que no hemos considerado y que se explorarán más a fondo en futuras pruebas.